Récupération de matières valorisables à partir de batteries et de piles

Les combustibles fossiles doivent progressivement être remplacés par d’autres sources d’énergie. La production de batteries et de piles en tant que dispositifs de stockage d’énergies renouvelables est en augmentation. La demande en méthodes de recyclage économiques croît donc elle aussi. À cela s’ajoutent le débat sur le climat, la sensibilisation accrue à l’environnement, les prix élevés du pétrole et les scandales liés aux émissions polluantes qui font augmenter la popularité des voitures électriques. Mais que faire quand les matières premières nécessaires à la fabrication des batteries des voitures électriques s’épuisent ? Et que faire, ensuite, des batteries usagées ?

BHS-Sonthofen propose un procédé efficace et sûr permettant de recycler les batteries et les piles dans le respect de l’environnement et en toute sécurité. Les matières premières précieuses telles que le cuivre, le lithium, le nickel, le manganèse ou encore le cobalt peuvent être réintroduites dans le circuit de recyclage.

Vidéo

Procédé de recyclage innovant et sûr pour les batteries et piles lithium-ion

Procédé de recyclage innovant et sûr pour les batteries et piles lithium-ion

BHS-Sonthofen hat in mehreren Après avoir mené plusieurs projets de recherche, BHS-Sonthofen a mis au point un procédé sûr pour le recyclage respectueux de l’environnement des piles et batteries. Ce nouveau procédé de recyclage allie deux avantages : d’une part, les minéraux précieux ne finissent pas en déchets électroniques, et, d’autre part, le procédé combat la pénurie imminente des ressources rares. Le pilier du procédé de recyclage est un processus innovant. Du broyage au séchage, où les électrolytes sont séparés et s’évaporent, le processus se fait sous atmosphère protectrice. BHS évite ainsi les principaux dangers liés au recyclage des batteries : les incendies et les fuites de gaz toxiques.

Le procédé permet d’éviter les dangers : les incendies et les fuites de gaz toxiques.

Le procédé permet d’éviter les dangers : les incendies et les fuites de gaz toxiques.

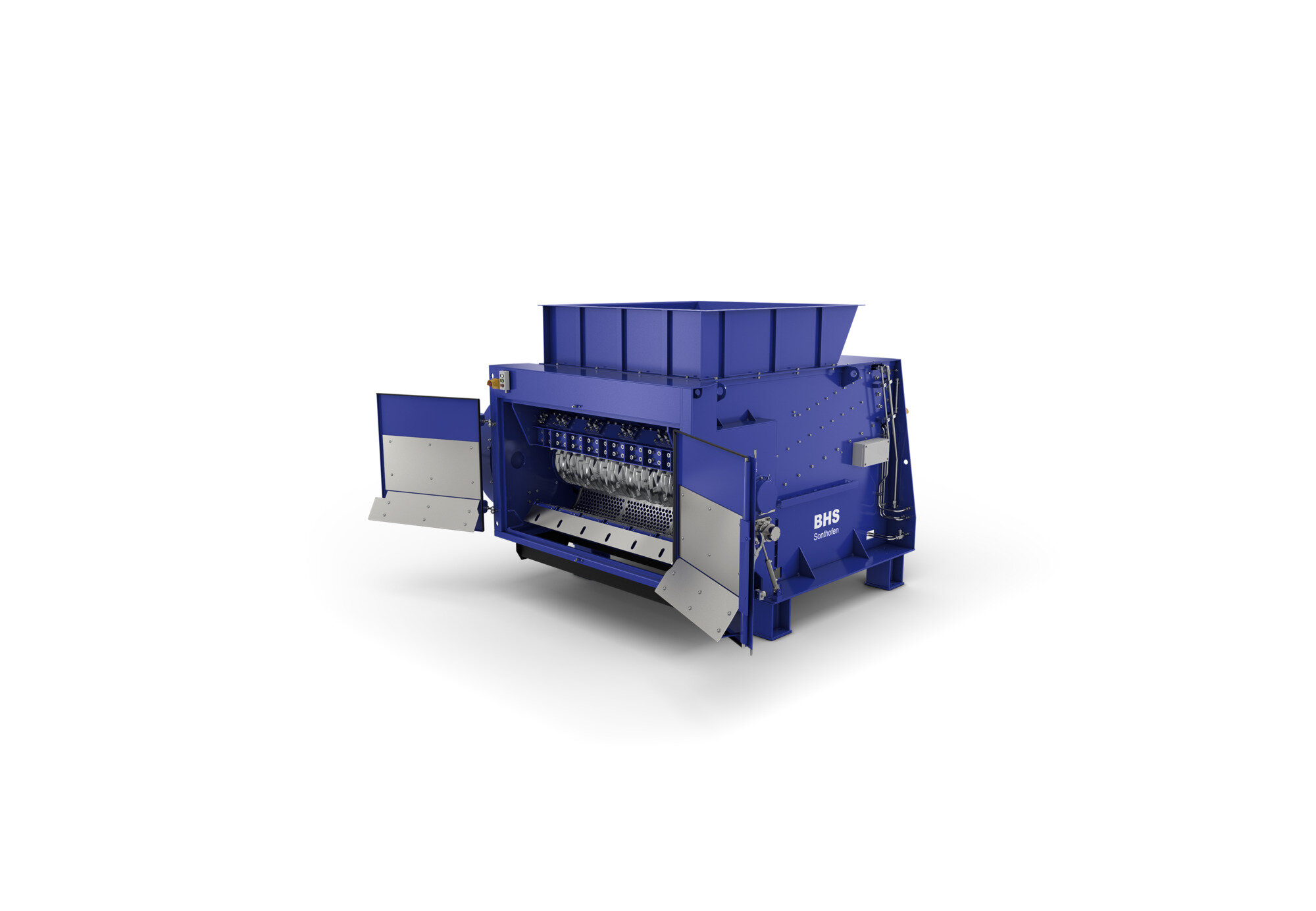

Recycler les piles et batteries usagées n’est pas une tâche aisée : leur traitement dans une machine de broyage non adaptée peut causer de dangereux incendies. Le procédé novateur de BHS-Sonthofen permet d’écarter ce danger. Une fois les piles déchargées, le broyage est effectué sous atmosphère protectrice avec une ou deux machines de broyage. La cisaille rotative (type VR) de BHS prend en charge le prébroyage. Ce broyeur à deux arbres fonctionnant lentement broie les modules et batteries volumineuses de manière fiable avec ses outils de coupe qui s’entrecroisent. Lors de l’étape de broyage principale, les piles ou la fraction prébroyée sont réduites à la taille requise dans un broyeur à arbre unique, comme le broyeur universel (type NGU).

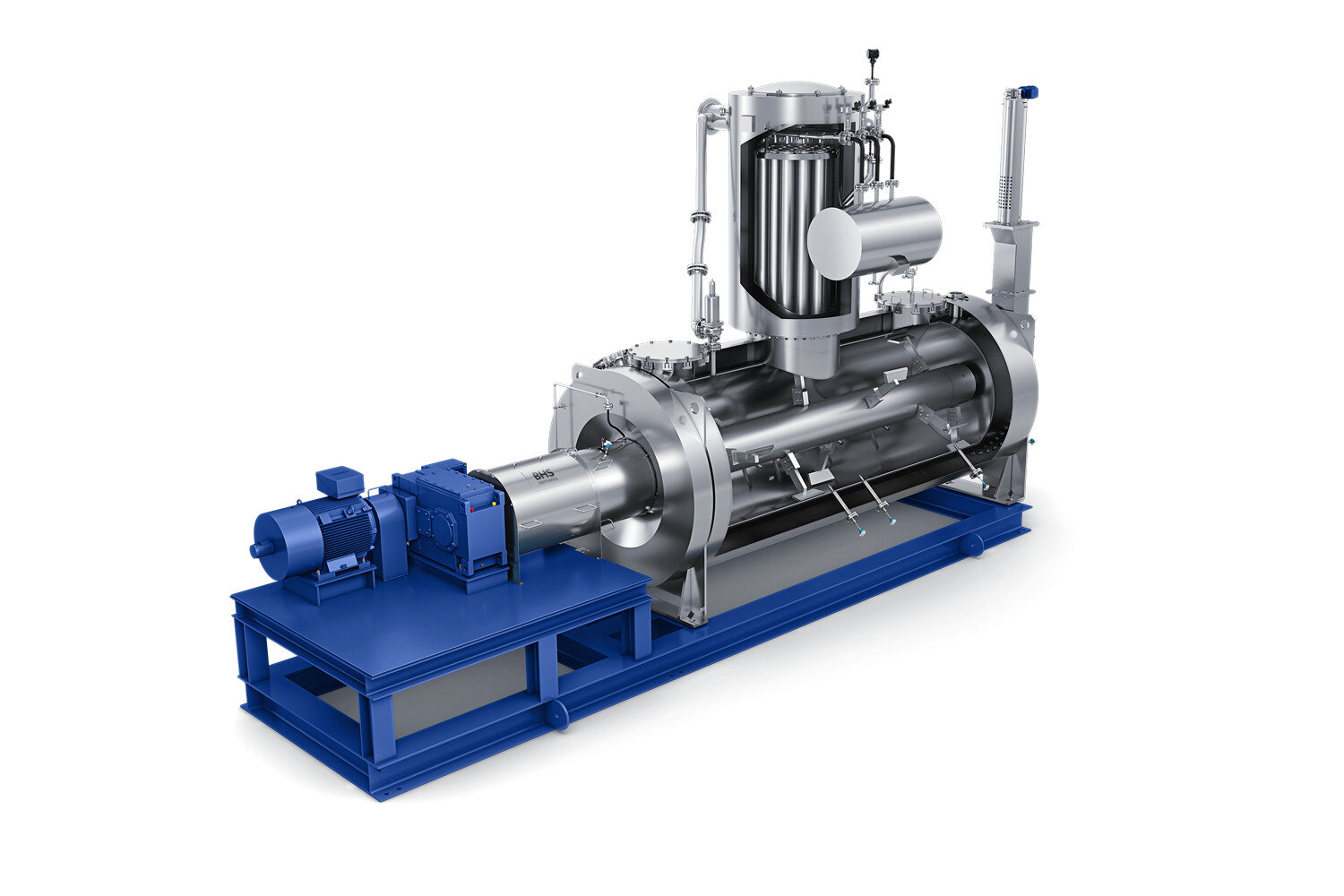

Dès que les matériaux alimentés sont réduits à la dimension souhaitée, les pièces tombent à travers des segments de grille adaptés dans le broyeur universel (NGU). Les piles broyées sont ensuite chauffées de manière discontinue dans des sécheurs continus ou discontinus horizontaux (type HTK-T et HTC-T) de façon à ce que les composants de l’électrolyte s’évaporent et soient récupérés par une unité de condensation. Les composants solides sont soumis à un traitement mécanique à sec les libérant de tout électrolyte. Après un premier tamisage, une masse noire peut déjà être récupérée. Ensuite, un examen a lieu pour séparer les éléments légers des éléments lourds. Les matériaux composites restants sont soumis à une deuxième étape de broyage et à un tri mécanique à sec. La masse noire ainsi que le concentré de cuivre adapté à la métallurgie et l’aluminium concentré peuvent être récupérés en tant que produits finis.

Récupération de matières premières selon vos souhaits

Récupération de matières premières selon vos souhaits

En fonction de vos besoins, nos concepts de broyage sont disponibles dans différentes tailles. Notre procédé permet d’employer tous les types de cellules et de modules. Le produit fini est constitué soit d’aluminium, de concentrés de cuivre de grande qualité ou d’une masse noire pure contenant des sels de lithium, du manganèse, du cobalt ou du nickel selon le type de piles. Ces trois fractions sont directement prêtes à être de nouveau commercialisées.